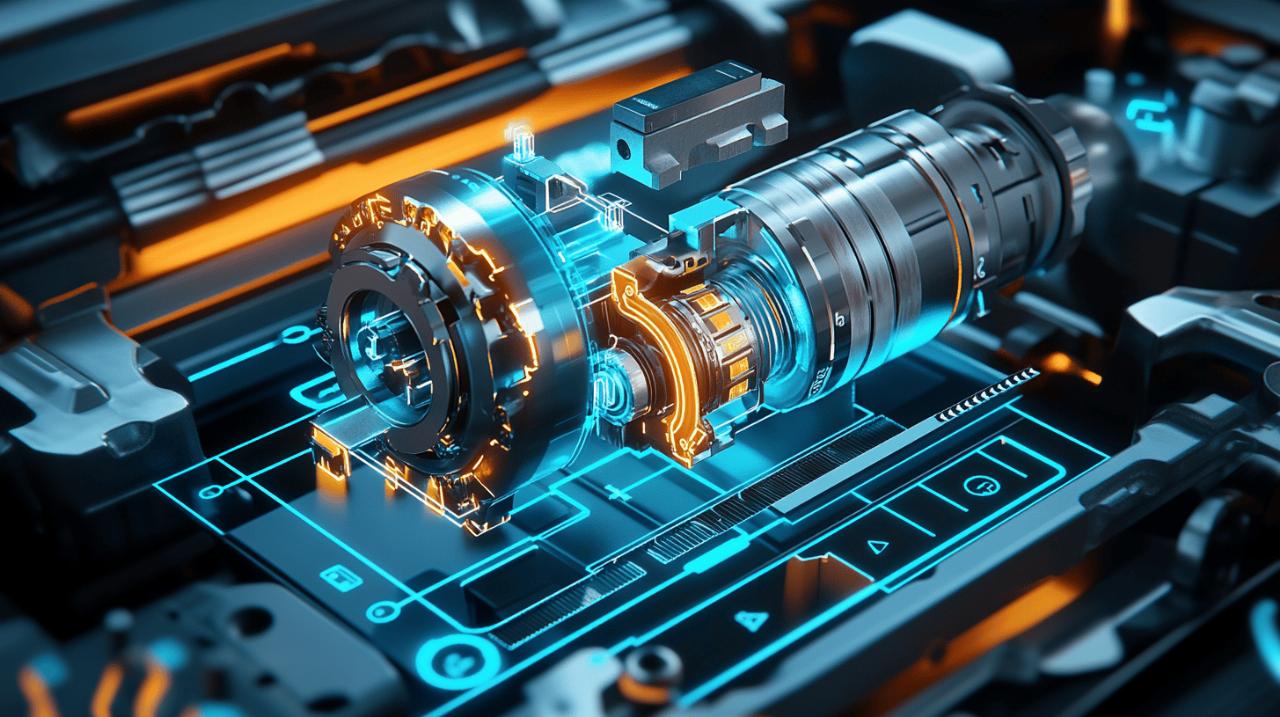

Le capteur PMH, composant indispensable du moteur, joue un rôle central dans le fonctionnement des véhicules modernes. Cette pièce électronique assure la synchronisation précise des différentes phases du cycle moteur, garantissant des performances optimales.

Rôle et fonctionnement du capteur PMH dans un moteur

Le capteur PMH, aussi nommé capteur de vilebrequin ou de régime, constitue un élément majeur du système d'injection. Il permet au calculateur d'ajuster la quantité de carburant nécessaire et de mesurer la vitesse de rotation du vilebrequin.

Définition et utilité du capteur Point Mort Haut

Le capteur PMH est une pièce électronique sophistiquée qui transmet au calculateur des informations essentielles sur la position des pistons. Cette donnée permet d'optimiser l'injection de carburant et d'assurer un fonctionnement harmonieux du moteur. Il collabore avec le capteur d'arbre à cames pour déterminer la phase exacte du cycle de combustion.

Mécanisme de détection de la position du vilebrequin

Le système fonctionne grâce à un principe magnétique, similaire aux capteurs ABS. Il génère un signal électrique en détectant les dents du volant moteur. Deux technologies existent : le capteur inductif, utilisant un aimant et une bobine, et le capteur actif à effet Hall, plus précis mais avec un coût supérieur. La distance idéale entre le capteur et les dents doit être maintenue à 1mm pour garantir une détection optimale.

Les différents types de capteurs PMH existants

Le capteur PMH, ou capteur de vilebrequin, représente un élément majeur dans le fonctionnement du moteur. Cette pièce électronique assure la mesure précise de la rotation du vilebrequin et transmet les informations au calculateur pour optimiser l'injection de carburant. Sa position stratégique près du volant moteur lui permet d'accomplir cette mission avec précision.

Les capteurs PMH inductifs et leurs caractéristiques

Les capteurs PMH inductifs utilisent un système ingénieux combinant un aimant et une bobine. Le principe repose sur la création d'un courant électrique variant selon la vitesse de rotation du moteur. La mesure de résistance, comprise entre 300 et 900 ohms, constitue un paramètre technique essentiel. Ces capteurs nécessitent une distance d'un millimètre avec les dents du volant moteur pour garantir une détection optimale des mouvements du vilebrequin.

Les capteurs PMH à effet Hall et leurs spécificités

Les capteurs à effet Hall représentent une technologie active plus moderne. Ils transmettent un signal électrique direct au calculateur lors du passage de chaque dent du volant moteur. Cette méthode assure une précision supérieure dans la détection des mouvements. Bien que le coût soit plus élevé, ces capteurs offrent une fiabilité accrue dans la gestion du moteur. La maintenance reste similaire aux modèles inductifs, avec une attention particulière à la propreté et au bon positionnement du capteur.

Signes de dysfonctionnement d'un capteur PMH

Le capteur PMH, élément essentiel du système d'injection, manifeste des signes spécifiques lors de ses défaillances. La détection rapide de ces anomalies permet d'éviter des pannes plus graves et des réparations coûteuses. Une maintenance régulière et une attention particulière aux manifestations inhabituelles du moteur facilitent le diagnostic.

Symptômes moteur liés à une défaillance du capteur

Un capteur PMH défectueux génère plusieurs manifestations caractéristiques. Le véhicule peut présenter des difficultés au démarrage, voire une impossibilité totale de mise en route. Le moteur risque de brouter pendant la conduite, accompagné de calages intempestifs. Le compte-tours peut devenir inopérant, rendant impossible la lecture du régime moteur. Ces dysfonctionnements affectent directement les performances du véhicule et nécessitent une intervention rapide dans un garage spécialisé.

Codes erreurs associés aux problèmes de capteur PMH

L'identification des pannes liées au capteur PMH s'effectue grâce au diagnostic électronique. Le code erreur P0322, signalant une absence de signal, représente l'une des défaillances les plus fréquentes. Un multimètre permet de vérifier la résistance du capteur, qui doit se situer entre 300 et 900 ohms pour un fonctionnement normal. L'utilisation d'un oscilloscope facilite l'analyse du signal électrique émis par le capteur. Ces outils de diagnostic constituent des éléments indispensables pour les professionnels de la mécanique automobile lors des opérations de maintenance.

Diagnostic et tests du capteur PMH

Le diagnostic du capteur PMH nécessite une approche méthodique et précise. Cette pièce électronique, située près du volant moteur, permet au calculateur de déterminer la position des pistons et le régime moteur. Une défaillance se manifeste par des difficultés au démarrage, des calages moteur ou un compte-tours qui ne fonctionne pas correctement.

Le diagnostic du capteur PMH nécessite une approche méthodique et précise. Cette pièce électronique, située près du volant moteur, permet au calculateur de déterminer la position des pistons et le régime moteur. Une défaillance se manifeste par des difficultés au démarrage, des calages moteur ou un compte-tours qui ne fonctionne pas correctement.

Méthodes de vérification avec un multimètre

La vérification avec un multimètre constitue une première étape essentielle du diagnostic. Pour les capteurs de type inductif, la mesure de résistance doit se situer entre 300 et 900 ohms. Cette opération s'effectue en débranchant le connecteur et en plaçant les sondes du multimètre sur les bornes du capteur. L'état physique du capteur doit aussi être examiné pour détecter toute trace d'encrassement ou de dommage. La distance entre le capteur et les dents du volant moteur, appelée entrefer, doit être maintenue à 1mm pour garantir un fonctionnement optimal.

Analyse des signaux avec un oscilloscope

L'utilisation d'un oscilloscope permet une analyse approfondie du signal électrique généré par le capteur PMH. Pour les capteurs à effet Hall, l'appareil affiche un signal carré correspondant au passage des dents de la roue crantée. Les capteurs inductifs produisent une onde sinusoïdale dont l'amplitude varie selon la vitesse de rotation du moteur. Cette analyse révèle les anomalies éventuelles du signal, indiquant si le capteur fonctionne normalement ou nécessite un remplacement. Un code défaut P0322 peut apparaître lors du diagnostic électronique, signalant une absence de signal du capteur PMH.

Maintenance préventive du capteur PMH

La maintenance régulière du capteur PMH (Point Mort Haut) garantit le bon fonctionnement du moteur. Cette pièce électronique, située près du volant moteur, joue un rôle essentiel dans la gestion de l'injection de carburant et le calcul de la vitesse de rotation du vilebrequin. Un entretien adapté prévient les pannes et maintient les performances optimales du véhicule.

Nettoyage et inspection régulière

Le nettoyage du capteur PMH nécessite une méthode précise. La première étape consiste à localiser le capteur, parfois accessible après démontage du boîtier de filtre à air. Une fois repéré, le capteur doit être démonté avec une clé adaptée. L'utilisation d'un dégrippant et d'un chiffon propre permet d'éliminer les résidus. L'inspection visuelle recherche les signes d'usure ou d'endommagement. La distance entre le capteur et les dents du volant moteur doit être maintenue à 1mm pour assurer une détection optimale.

Périodicité des contrôles recommandés

Les vérifications du capteur PMH s'intègrent dans le programme de maintenance générale du véhicule. Un contrôle avec multimètre permet de mesurer la résistance, qui doit se situer entre 300 et 900 ohms pour un capteur inductif. La surveillance des symptômes aide à anticiper les défaillances : difficultés au démarrage, moteur qui broute, calages intempestifs ou compte-tours défaillant. Un diagnostic électronique régulier identifie les anomalies avant qu'elles ne provoquent des pannes majeures. Le remplacement préventif du capteur, estimé entre 150 et 200€, reste moins coûteux qu'une réparation d'urgence.

Remplacement du capteur PMH

Le remplacement du capteur PMH représente une intervention majeure pour la performance du moteur. Cette opération nécessite une bonne connaissance technique et des outils spécifiques. Un capteur PMH en bon état garantit une mesure précise de la position des pistons et permet une injection optimale du carburant dans le moteur.

Étapes de démontage et installation

La procédure débute par la localisation du capteur près du volant moteur. Le démontage commence par la déconnexion de la batterie, suivie du retrait du boîtier de filtre à air pour accéder au capteur. Une fois les fils électriques débranchés, le capteur s'enlève à l'aide d'une clé adaptée. L'installation du nouveau capteur s'effectue dans l'ordre inverse, en respectant le positionnement exact et la distance d'1mm avec la roue dentée du volant moteur.

Réglages et calibration après remplacement

La phase de réglage demande une attention particulière. L'entrefer entre le capteur et les dents du volant moteur doit être précisément ajusté à 1mm (± 0,5). Une vérification de la résistance s'impose avec un multimètre – elle doit se situer entre 300 et 900 ohms pour un capteur inductif. Un test moteur permettra de valider l'installation. Le calculateur effectuera automatiquement les ajustements nécessaires pour synchroniser le nouveau capteur avec le système d'injection.